WMS – tratam cauzele sau simptomele?

Articol scris de: Dr. ec. George Ogrinja, Director Supply Chain, Profesor asociat Facultatea de Cibernetica, Statistica si Informatica Economica, ASE Bucuresti

Aceste schimbari au condus la modificari in modul de operare al centrelor de distributie.

Echipamentele de manipulare utilizate s-au schimbat si perfectionat odata cu designul si fluxurile interne de lucru ale depozitului.

In zilele anterioare, managementul depozitului se referea la activitatile de receptie, stocare, managementul stocului, colectarea si livrarea comenzilor clientilor.

Astazi, pentru servirea omni-channel (multi-channel) by cross-channel, activitatile de baza ale depozitelor au fost completate cu servicii de consolidare (aplicarea economiei de scala) si valoare adaugata (pentru customizarea produselor) cum ar fi ambalarea produselor, reambalarea, etichetarea (cu o imprimanta portabila), shelf-ready displays, kitting, postponement si serviciile de Light Assembly, ASN si facturare.

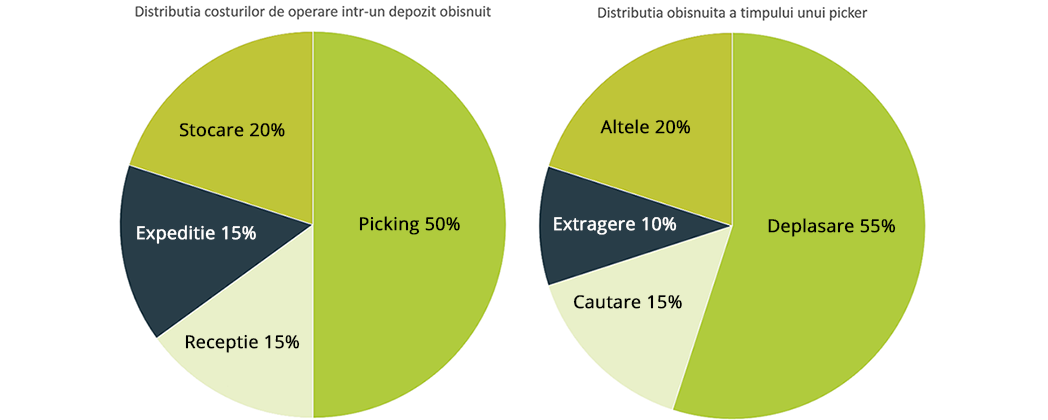

Pentru a reflecta principalele probleme cu care se confrunta actualele centre de distributie prezentam in Figura 1 sondajul efectuat in a 2-a parte a anului 2010 de catre compania de cercetare Aberdeen Group Inc.

Figura 1: Adaptare dupa: Aberdeen Group, Noiembrie 2010

Sondajul a fost realizat pe un esantion de 159 de companii internationale care detin centre de distributie.

Problemele sus-mentionate in graficul din Figura 1 sunt familiare specialistilor din logistica de peste 25 de ani, nimic nou, modul de rezolvare al acestora s-a schimbat (cresterea vanzarilor nu mai implica intotdeauna cresterea spatiului de depozitare, etc).

De aceea, pentru reducerea cheltuielilor de operare ale depozitului, maximizarea utilizarii resurselor acestuia (spatiu, resurse umane, cunostinte/informatii) si cresterea nivelului de servire a clientilor, companiile si-au orientat investitiile catre sistemele ERP si WMS impreuna cu alte sisteme SCM (Supply Chain management) si MHS (Modern Handling System).

Fara existenta si integrarea acestor sisteme, vizibilitatea stocului (ofertei) in toate canalele si locatiile de distributie si optimizarea fluxului de marfuri (product Flow-Path Optimization) nu este posibila pentru exprimarea si satisfacerea multi-channel a cererii.

Pornind de la provocarile mai sus-mentionate in Figura 1 vom incerca sa prezentam principalele probleme din logistica centrelor de distributie referitoare la “cresterea vanzarilor fara o crestere a spatiului de depozitare si a personalului operational” impreuna cu modalitatile practice de solutionare moderna a acestora.

Solutia generala pentru rezolvarea acestei probleme este imbunatatirea eficientei si performantei nivelului de utilizare a resurselor depozitului (spatiu, personal, management cunostinte/informatii in relatie cu procese, echipamente si tehnologii).

1. Implementarea eficienta a proceselor.

Un centru de distributie customer-driven este eficient daca raspunde la timp, complet si la costuri reduse cerintelor clientilor.

Practic, aceasta presupune sincronizarea activitatilor la cerintele de livrare a comenzilor. Cum se poate face:

1.a. Vizibilitate end-to-end in SC sau cel putin asupra proceselor inbound, interne si outbound ale centrelor de distributie.

Vom exemplifica importanta acestui concept prin vizibilitatea asupra stocului si a starii comenzilor de livrare ale clientilor.

1.b. Eficientizarea fluxului de produse, cresterea nivelului de productivitate al depozitului

Companiile isi propun in mod constant imbunatatirea performantei, iar centrele de distributie reprezinta una dintre tintele principale ale unui manager de SC pentru maximizarea eficientei la costuri minime.

Bune practici de management al depozitului:

Problema cea mai frecventa pe care o intalnim intr-un depozit este pozitionarea corecta a produselor astfel incat, sa permita operatorilor minimizarea timpilor de deplasare in procesele de picking. Prezentam succint cateva tehnici utilizate cel mai frecvent in minimizarea ciclului comenzilor:

Analiza Pareto, pe baza istoricului liniilor de comanda

pentru identificarea celor mai vandute articole (80% din totalul liniilor de comanda). Reorganizati apoi spatiul de depozitare astfel incat spatiile adiacente zonelor de expeditie sa contina articolele cu cea mai mare frecventa de colectare.

Alegerea si definirea corecta a metodei de picking in functie de profilul comenzilor

(numar comenzi, numar linii/comanda, termene de livrare, etc) cum ar fi wave/batch picking, zone picking sau pick and pass.

In cazul volumelor mari de comenzi (numar si linii), implementarea eficienta a solutiei de alocare a spatiilor de depozitare presupune existenta unui WMS care sa permita:

- Re-slotting si consolidarea celulelor pe baza unui set de reguli;

- Colectarea rapida de informatii pentru elaborararea unor strategii de eficientizare a proceselor Picking, Slotting si Expeditie.

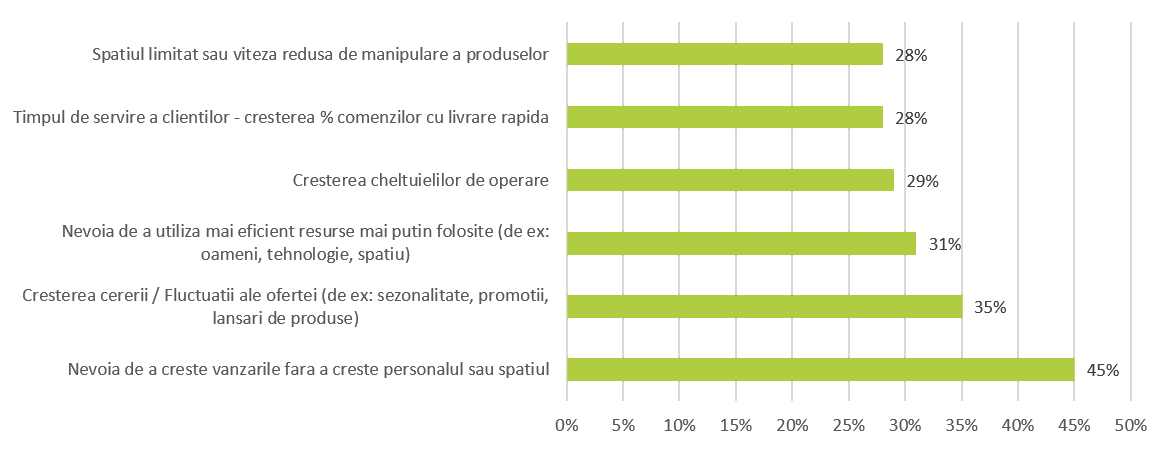

Sa luam de exemplu, “Eficientizarea procesului de alocare/realocare a celulelor de depozitare”. Figurile 2 si 3 reflecta urmatoarele:

a. Procesul de picking este cel mai costisitor proces al unui depozit, respectiv 50% din costurile de operare, figura 2

b. Timpii de deplasare intre locatiile de picking reprezinta 55% din timpul total al procesului de picking, figura 3

Conform acestor date, cresterea eficientei procesului de picking presupune monitorizarea timpilor de deplasare (in vederea minimizarii acestora) si a locatiilor de stocare (stabilirea regulilor de alocare eficienta).

Figura 2. Distributia pe procese a costurilor de operare (stanga); Figura 3. Distributia timpilor de colectare a unei comenzi (dreapta)

Centrele de distributie World class au adoptat deja cele mai avansate tehnologii de picking. Alaturi de solutiile de imprimare (cu ajutorul unor imprimante etichete ) si scanare a codurilor de bare acestea au introdus tehnologiile noi “pick-to-light” si “voice recognition”.

Dar indiferent de tehnologia utilizata (de la informatii pe hartie la terminale si tehnologii mobile) strategia de slotting este indispensabila pentru alocarea eficienta a produselor in depozit.

Asadar, Warehouse slotting presupune alocarea eficienta a spatiului pentru stocarea produselor.

Aceasta alocare a spatiului si a mediului de stocare se face initial pe baza rapoartelor (software specializat sau program EXCEL), rezultate in urma procesarii informatiilor referitore la livrarile istorice ale produselor, sezonalitate, compozitie chimica, cantitate, valoare si volumul produselor. Procesul initial de alocare a celulelor (slotting) este foarte anevoios, necesita timp si resurse umane insemnate. De aceea, urmatoarele procese de re-slotting (realocare a celulelor de depozitare) trebuie sa fie realizate automat prin intermediul software-ului WMS. Pentru a realiza operatia de re-slotting (realocare a celulelor) un WMS trebuie sa permita definirea regulilor de re-slotting si alocarea dinamica a celulelor de stocare.

Companiile Best In Class isi definesc strategia de slotting dupa:

- Volumul cererii prognozate si sezonalitatea cererii

- Promotiile si planurile de marketing

- Schimbarile inregistrate in profilul produselor, cerintele clientilor

- Schimbarile in structura spatiului de depozitare si a echipamentelor

In cazul in care sistemul WMS reprezinta un cost prea mare pentru aplicarea best practice-urilor de slotting, acesta trebuie sa va permita cel putin relocarea dinamica a produselor pe baza frecventei livrarilor si a volumului produselor.

De ce relocare dinamica? In practica logistica se constata ca re-slotting-ul, daca nu este realizat automat de WMS, beneficiarii unei solutii WMS cu alocare statica a celulelor efectueaza foarte rar sau niciodata analizele de re-sloting si relocare manuala a produselor in depozit. Astfel, modificarile aparute in mixul de produse si clienti, fluctuatiile cererii bazate pe sezonalitate, promotii, discount, etc. conduc la o pozitionare gresita a produselor si implicit la ineficienta proceselor de picking.

Avem un sistem automat de identificare a pozitiei produselor, dar rutele de colectare ale acestora sunt ineficiente.

b) Managementul automat al evenimentelor (Event Management) pentru notificarea corespunzatoare a unei persoane atunci cand anumite evenimente au loc.

Problema: “In zona de picking a depozitului, exista foarte multe celule de stocare fara stoc. Operatorii au colectat produsele din zona de picking ale depozitului si acum cauta disperati prin depozit, in afara zonei de picking, celalalte produse din comanda. Ce este de facut?”

Pentru a reduce timpul de deplasare (waste time) si colectare a produselor, una din cele mai eficiente metode este zonarea depozitului (impartirea pe zone a depozitului). Cea mai frecventa operatiune de zonare este impartirea depozitului in zona de picking si zona de rezerva (stocheaza produsele care alimenteaza zona de picking). Daca o zona de picking este incorect reaprovizionata din zona de rezerva, contine celule goale, fara stoc, timpul de colectare al comenzii creste sau, in cazul in care produsul nu este identificat in depozit, nivelul de servire al clientului scade. Pentru evitarea acestor situatii, se recomanda implementarea prin WMS a urmatoarelor solutii:

Română

Română Engleză

Engleză